日本のものづくりの現場では近年、品質をめぐる不祥事が後を絶たない。日産自動車やスバルの無資格検査、神戸製鋼所、三菱マテリアルの子会社や東レの子会社のデータ改ざんなど、日本企業の不祥事が相次いだ。どうして、これほどまでにあちこちの工場で、同じような不正が行われるようになったのか。理由ははっきりしている。製造現場では、「納期厳守」が最大のプレッシャーとなっているからだ。

完璧に出来上がったサプライチェーンの軋み

「納期に間に合わせるため、担当者がついデータを書き換え、それを続けてしまった」。

「納期に間に合わせるため、担当者がついデータを書き換え、それを続けてしまった」。

神戸製鋼所は製品の強度などの検査データの改ざんを繰り返していた問題で、こう釈明した。工場の管理職や担当役員も改ざんを黙認しており、不正は組織ぐるみだった。

製造業では、部材1つの納品の遅れが生産工程の停止につながりかねない。一方で、過剰在庫は厳禁だ。納期を守るよう厳しく求められている。そのため、検査データの数値を改ざんして出荷していた。

これは単に神戸製鋼だけの問題ではない。日産自動車、スバル、三菱マテリアル、東レなどでも同様だ。なぜ、同じような不正が、あちこちの工場で起きているのか。

これは日本の製造業の構造的問題である。日本が誇るサプライチェーンが完璧にできあがっていることの軋みが生じている、と捉えることができる。

サプライチェーンとは、製造業において原料調達、生産管理、物流、販売までを1つの連続したシステムとして捉えたときの名称。日本の製造業は、世界に冠たるサプライチェーンを築いてきた。

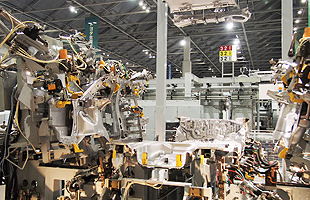

自動車の部品点数は3万点以上が使われている。これらの部品は、協力会社が分担してつくる。シート、ハンドル、ガラス、ヘッドランプ、メーターなどを協力会社がつくるわけだ。協力会社はそれぞれ数千の部品メーカーから部品を得る。完成車メーカーを頂点とするピラミッドの構造だ。1980年代以降、日本の自動車メーカーの生産性が、欧米メーカーより優位に立った理由の1つは、効率的なサプライチェーンにあると言われてきた。

しかし、難点もある。サプライチェーンが切れると、システム全体がストップすることだ。東日本大震災では、車載マイコンのサプライチェーンが寸断され、自動車メーカーは長期間、生産を休止した。自動車の頭脳、中枢神経に当たるのが、自動車制御用マイコン。この車載マイコンを生産していたルネサスエレクトロニクスの茨城県那珂工場が東日本大震災で被災して、生産できなくなったからだ。完璧に出来上ったサプライチェーンのリスクが顕在化したのである。

生産管理の要は納期厳守にあり

日本のメーカーは、「トヨタ生産方式」を取り入れている。これはあらゆるムダを徹底的になくすことを目指している方法である。その1つに「必要なものを必要な時に必要なだけ運ぶ」という仕組みがある。かの有名な「かんばん方式」だ。

部品箱1つに1つに「かんばん」と呼ばれるカードがついていて、これには、必要な部品の種類・数などが記入されている。部品を使いきると「かんばん」をはずす。組み立て工場では、定期的にこのはずされた「かんばん」を回収し部品工場に届ける。部品工場は「かんばん」に書かれた数の部品をつくる。こうすることにより、部品工場はつくり過ぎのムダがなくなり、組み立て工場は使わない部品を置くスペースのムダがなくなる。現在は、電子化された「かんばん」データを、協力会社へ送る方法を行っている。

日本のメーカーは、トヨタ生産方式に倣って、在庫を極力持たない生産管理を行ってきた。そのため、納期厳守は生産管理の要となっている。組み立て加工業であれば、1つの生産ラインが複数の工場にまたがっている。1つの工場での納期遅れが、玉突き連鎖で命取りになる可能性がある。

(つづく)